Abstract

In this study, hematite (a-Fe2O3) was prepared based on the sol–gel method using cellulose nanocrystals (CNCs) as sacrificial template, and its performance on degradation of methylene blue from aqueous solution under sunlight irradiation was investigated. CNCs were synthesized from Nypa fruticans trunk (NFT) biomass via formic /peroxyformic acid process treatment and acid hydrolysis at atmospheric pressure. Images generated by transmission electron microscopy (TEM) showed that CNCs were rod-like in morphology, average diameter and length of 10 nm and 410 nm, respectively. The obtained CNCs were used as a template to prepare hematite (a-Fe2O3) nanostructures through sol-gel method. The samples were characterized by Field Emission Scanning Electron Microscope (FESEM), X-ray diffraction (XRD), and Fourier transform infrared spectroscopy (FTIR). Their surface area was analyzed by the N2 adsorption-desorption curve. The crystallite size of a-Fe2O3 prepared with CNCs and without CNCs, calculated from the XRD data by the Debye–Scherrer equation, were about 17.69 nm and 19.35 nm, respectively. The nitrogen adsorption characterization confirmed that the prepared a-Fe2O3 possessed the mesoporous structure, and its specific surface area was 90.9 m2g-1. The mesoporous a-Fe2O3 prepared with CNCs as template exhibited a significantly improved photocatalytic activity than that of the sample prepared without CNCs during the MB photocatalytic degradation process.

MỞ ĐẦU

Trong lĩnh vực chuyển hóa và lưu trữ năng lượng, các oxit sắt là những đối tượng thu hút được nhiều sự quan tâm do có các tính chất của vật liệu bán dẫn, độ ổn định hóa học cùng với chi phí sản xuất thấp. Trong số nhiều hợp chất oxit sắt, α-Fe 2 O 3 (hematite) là vật liệu được nghiên cứu nhiều nhất. Đây là loại vật liệu có nhiều ứng dụng từ thiết bị lưu trữ năng lượng điện hóa và phản ứng tách nước quang hóa đến các quá trình quang xúc tác để phân hủy các chất ô nhiễm trong nước và không khí cũng như cảm biến khí 1 , 2 , 3 . Hiệu suất của hematite trong các ứng dụng này phụ thuộc rất lớn vào quá trình chuyển khối đến các vị trí hoạt hóa trên bề mặt, quá trình chuyển điện tích tại bề mặt giao diện và quá trình chuyển điện tích và/ hoặc ion trong cấu trúc khối. Các quá trình này bị ảnh hưởng rất lớn bởi hình thái cấu trúc nano của oxit sắt, vai trò của các quá trình xảy ra trên liên diện bề mặt gây ra bởi diện tích bề mặt lớn, cũng như tác động của việc giảm kích thước lên đặc tính truyền tải điện tích và vận chuyển ion của vật liệu.

Nhờ những tính chất thú vị của hematite, một số phương pháp chế tạo hematite cấu trúc nano đã được quan tâm phát triển để chế tạo vật liệu có hình thái mong muốn và tính chất tối ưu 4 , 5 , 6 . Tuy nhiên, một thách thức trong quá trình tổng hợp chính là kiểm soát cấu trúc trên các quy mô khác nhau từ chiều dài, trạng thái tập hợp của nguyên tử trong cấu trúc tinh thể đến hình thái học vĩ mô. Tất cả các yếu tố trên đều ảnh hưởng mạnh đến hiệu năng của hematite trong các lĩnh vực ứng dụng khác nhau. Phương pháp tổng hợp từ tiền chất phân tử theo kỹ thuật sol-gel có thể áp dụng để kiểm soát sự hình thành cấu trúc nano xốp bằng cách sử dụng các giá mang có hình dạng và kiến trúc 3D xác định giúp định hướng sự phát triển của cấu trúc và hình thái vật liệu. Màng mỏng của oxit sắt tinh thể nano với diện tích bề mặt lớn đã được tổng hợp theo phương pháp giá mang, bằng cách tạo giá mang mềm bằng micelle. Micelle là một sản phẩm của quá trình tự sắp xếp các hợp chất lưỡng tính cao phân tử, là hợp chất có hai đầu ưa nước và kỵ nước 7 , 8 .

Ưu điểm của việc sử dụng giá mang “mềm” là khả năng hình thành cấu trúc rỗng xốp điều hòa dễ dàng, dựa trên quá trình tự sắp xếp của các hợp chất cao phân tử đóng vai trò giá mang. Ngoài ra các giá mang này cũng dễ dàng được loại bỏ do khả năng chịu nhiệt thấp của các hợp chất hữu cơ. Tuy nhiên, bước quan trọng của phương pháp này là sự hình thành các tinh thể vô cơ. Quá trình này thường dẫn đến sự “sụp đổ” của các lỗ xốp do sự tăng trưởng kích thước tinh thể không kiểm soát ở nhiệt độ cao. Do đó đòi hỏi phải lựa chọn các phân tử lưỡng tính và/ hoặc các điều kiện xử lý một cách cẩn thận. Trái ngược với phương pháp trên, phương pháp sử dụng giá mang “cứng” thì thuận lợi hơn trong quá trình hình thành oxit kim loại chuyển tiếp có độ tinh thể cao với hình thái lỗ xốp xác định 9 , 10 , 11 . Các giá mang cứng và bền nhiệt như silica hoặc alumina xốp đã được chứng minh là thích hợp cho sự hình thành các oxit kim loại chuyển tiếp, nhưng nhược điểm của phương pháp này là các giá mang rất khó bị loại bỏ trong những điều kiện phù hợp. Điều này gây khó khăn cho việc ứng dụng phương pháp này trong các lĩnh vực đòi hỏi chế tạo lớp phủ xốp trên các chất nền khác nhau.

Nano tinh thể cellulose (CNCs) được chiết xuất từ các nguồn cellulose tự nhiên 12 , 13 là một giá mang sinh học đầy hứa hẹn cho việc tạo ra độ xốp trong các oxit vô cơ. Các tinh thể nano cellulose có dạng sợi bất đẳng hướng đã cho thấy một số tính chất nổi trội trong khả năng tự sắp xếp và hình thành các pha tinh thể lỏng 14 , 15 . Nhờ độ cứng và tính ổn định nhiệt, vật liệu tổ hợp dựa trên CNCs có thể duy trì tại nhiệt độ tương đối cao và tạo điều kiện cho các oxit kim loại kết tinh hoàn toàn với cấu trúc lỗ xốp xác định. Như vậy, CNCs hoàn toàn có thể được xem là vật liệu kết hợp được các ưu điểm của cả giá mang mềm và giá mang cứng.

Các nghiên cứu gần đây về việc điều chế oxit sắt có kích thước nano trên giá mang cellulose tập trung chủ yếu vào vật liệu composite 16 , 17 , 18 , 19 , 20 , 21 , 22 , 23 , 24 . Trong các nghiên cứu này, cellulose từ các nguồn khác nhau ngoài việc đóng vai trò như một giá thể cho sự hình thành oxit sắt còn được xem như như một chất độn cho sự phân bố đồng thể của các cấu trúc nano tinh thể trước khi tổng hợp. Các vật liệu sinh học khác cũng đã được sử dụng làm giá mang trong việc chế tạo nano oxit sắt, như tơ tằm 25 , chitosan 26 , 27 , 28 , chitin 29 , protein 30 , nấm men 31 và cánh bướm 32 . Một vài các nghiên cứu đã công bố quá trình chế tạo các hematite xốp trên các giá mang là cellulose 33 , 34 , 35 , chủ yếu tập trung vào cellulose ở cấu trúc vĩ mô thí dụ như gỗ, giấy lọc hoặc sợi cellulose. Ngược lại, trong nghiên cứu này, chúng tôi tiến hành tổng hợp cấu trúc nano hematite xốp trên giá mang “hy sinh” là CNCs. CNCs được sử dụng làm giá mang để tổng hợp hematite bằng phương pháp sol-gel, tiếp đến là xử lý nhiệt ở nhiệt độ cao. Quá trình thiêu kết ở nhiệt độ cao giúp cho sự phát triển các tinh thể α-Fe 2 O 3 , song song với đó là loại bỏ giá mang CNCs trong khối cấu trúc vật liệu. Điều này giúp cho các tinh thể nano hematite có cấu trúc rỗng xốp, thuận lợi cho ứng dụng làm vật liệu quang xúc tác phân hủy các loại phẩm nhuộm độc hại trong nước. Vai trò của giá mang CNCs được đánh giá thông qua hoạt tính xúc tác quang hóa của vật liệu trong phản ứng phân hủy phẩm nhuộm methylene blue.

VẬT LIỆU VÀ PHƯƠNG PHÁP

Vật liệu

Nguồn nguyên liệu bẹ lá dừa nước được thu gom từ khu vực vùng ngập mặn, tỉnh Tiền Giang, Việt Nam. Bẹ dừa nước sau khi chặt được loại bỏ phần vỏ và chẻ thành từng đoạn nhỏ dài 25-30 cm, dày khoảng 1 cm, sau đó được cán trên máy cán hai trục. Sau khi cán, sản phẩm được phơi khô và tách ra thành sợi. Sau đó sợi được đem đi xay nhuyễn thành bột mịn để sử dụng cho các bước xử lý tiếp theo. NaOH, HCOOH, H 2 O 2 , NH 3 và HCl đều là hóa chất thương mại có xuất xứ Trung Quốc. Tiền chất của sắt là Iron (III) chloride hexahydrate (FeCl 3 .6H 2 O) và phẩm nhuộm Methylene Blue (C 16 H 18 N 3 ClS) cũng đều là hóa chất của Trung Quốc. Tất cả các hóa chất được sử dụng trực tiếp mà không cần phải tinh chế lại.

Phương pháp phân tích

Phổ FTIR được phân tích trên máy quang phổ TENSOR 27 (Bruker, Đức) trong vùng số sóng từ 4000 cm -1 đến 400 cm -1 với độ phân giải là 4 cm -1 . Các mẫu trước khi phân tích được nghiền mịn và sấy 24 giờ ở 80°C. Sau đó một lượng nhỏ mẫu (2–3 mg) được ép viên với KBr theo tỷ lệ khối lượng mẫu và KBr là 1:100 ở lực nén 250 kN. Cấu trúc tinh thể và thành phần pha của các mẫu bột khô trong nghiên cứu này được xác định thông qua giản đồ nhiễu xạ tia X (XRD). Giản đồ XRD được phân tích với góc quét 2θ từ 10° đến 80° và bước chuyển 0,02°/phút trên máy D2 PHARSER (Bruker, Đức). Hình thái bề mặt vật liệu được phân tích bằng ảnh SEM và FESEM của các mẫu dạng bột. Ảnh SEM được phân tích tại thế gia tốc 20 kV trên thiết bị QUANTA 650 (FEI, Mỹ). Ảnh FESEM được phân tích trên thiết bị S–4800 với thế gia tốc 10kV hoặc 5kV. Hàm lượng nguyên tố hiện diện trên bề mặt được xác định thông qua phổ EDX, sử dụng hệ EMAX ENERGY kết hợp trên thiết bị S-4800. Diện tích bề mặt của vật liệu được xác định bằng phương pháp hấp phụ - giải hấp phụ nitrogen trên máy NOVA 1000e analyzer (Quantachrome Instruments). Ảnh hiển vi điện tử truyền qua (TEM) của mẫu CNCs trong nghiên cứu này được chụp trên thiết bị JEOL JEM-1400 (Nhật Bản). Trước khi phân tích, mẫu CNCs được phân tán trong nước (0,01 mg/mL) bằng siêu âm trong 30 phút, sau đó một giọt của hệ huyền phù này được đưa lên lưới đồng và phủ lên một lớp carbon mỏng, tiếp đến mẫu được sấy khô trước khi phân tích. Phổ UV-Vis được đo bằng máy UV-Vis V-670, trong vùng bước sóng từ 200–800 nm, với tốc độ 400 nm/phút.

Cô lập cellulose từ bẹ lá dừa nước và thủy phân tạo CNCs

Quá trình cô lập cellulose từ bẹ lá dừa nước được tiến hành tuần tự qua 3 bước theo như kết quả nghiên cứu trước đây của nhóm chúng tôi 36 bao gồm xử lý HCOOH, xử lý peroxyformic acid (PFA) và tẩy trắng bằng hỗn hợp NaOH/H 2 O 2 . Đầu tiên, mẫu bột dừa nước thô được rửa bằng nước ở 90 o C trong 2 giờ. Sau khi lọc, rửa lại nhiều lần bằng nước cất và sấy khô, mẫu được khuấy trộn đều trong 2 giờ với HCOOH 90% (tỉ lệ giữa khối lượng sợi và thể tích HCOOH 90% là 1:15) ở 80°C. Kết thúc, mẫu được lọc, rửa nhiều lần bằng nước nóng và sấy khô ở 80 o C trong 6 giờ. Tiếp đến, mẫu được khuấy hoàn lưu với dung dịch PFA (90% HCOOH, 4% H 2 O 2 , 6% H 2 O) ở 80°C trong 2 giờ. Hỗn hợp thu được sau khi xử lý được lọc, rửa với nước cất đến khi pH = 6–7 và sấy khô ở 80 o C trong 12 giờ. Giai đoạn thứ ba là tẩy trắng bằng hỗn hợp NaOH/H 2 O 2 . Cụ thể, mẫu sau khi xử lý PFA được tạo dung dịch huyền phù 4% với nước, huyền phù được điều chỉnh đến pH = 11 bằng dung dịch NaOH 1M, tiếp đến H 2 O 2 30% (khối lượng chiếm 40% khối lượng sợi) được thêm vào từ từ và hỗn hợp được khuấy ở 80°C trong 1 giờ. Sản phẩm cô lập sau giai đoạn này được thủy phân bằng dung dịch HCl 6M (tỷ lệ khối lượng sợi: thể tích acid là 1:25) ở 90 o C trong 90 phút. Phản ứng được kết thúc bằng cách đổ hỗn hợp vào bercher chứa 1000 mL nước cất, thu được huyền phù. Huyền phù được để lắng, dung dịch được thay nước vài lần đến khi trung hòa (pH = 6–7). Sau đó tiến hành ly tâm dung dịch thu được bằng nước cất hai lần và ly tâm bằng acetone ba lần với tốc độ 4000 vòng/phút trong vòng 10 phút. Kết quả thu được mẫu dạng bột trắng sau khi sấy khô ở 80 o C trong 6 giờ. Sản phẩm sau quá trình thủy phân được ký hiệu là CNCs.

Điều chế α-Fe2O3/CNCs bằng phương pháp sol-gel

0,50 gam CNCs được phân tán trong 13,80 gam nước bằng siêu âm trong 10 phút để tạo dung dịch huyền phù CNCs. Dung dịch chloride sắt được điều chế bằng cách cho 0,416 gam sắt (III) chloride hexahydrate (FeCl 3 .6H 2 O) hòa tan trong 25 mL nước khử ion. Dung dịch chloride sắt được thêm từng giọt vào hệ huyền phù CNCs và hỗn hợp được khuấy từ ở 40°C trong 10 phút. Tiếp đến, dung dịch ammoniac được thêm vào để duy trì pH của dung dịch ở mức 10 và phản ứng tiếp tục trong 2 giờ. Sau đó, hỗn hợp được gia nhiệt lên 90°C để tạo gel, gel hình thành được ủ nhiệt trong 3 giờ. Hỗn hợp phản ứng sau khi ủ nhiệt được ly tâm 3 lần bằng nước cất, 2 lần bằng ethanol để loại bỏ tạp chất và tác chất còn dư với tốc độ 4000 vòng/phút trong 10 phút. Mẫu tiếp tục được sấy khô ở 90°C trong khoảng 12 giờ, tiếp đến được nung ở nhiệt độ 500 o C trong 2 giờ với tốc độ gia nhiệt là 10 o C/phút để thu được α-Fe 2 O 3 . Để so sánh, mẫu α-Fe 2 O 3 không có giá mang CNCs cũng được tạo ra theo điều kiện tương tự.

Khảo sát hoạt tính quang xúc tác

0,05 gam các mẫu α-Fe 2 O 3 và α-Fe 2 O 3 /CNCs sau khi nung được phân tán vào 100 mL dung dịch MB nồng độ 20 ppm. Hỗn hợp được khuấy trong tối 1 giờ để quá trình hấp phụ - giải hấp phụ đạt cân bằng. Sau đó, hệ phản ứng được khuấy dưới ánh sáng mô phỏng ánh sáng mặt trời của bóng đèn tròn Xenon 40W E27. Đèn được đặt cách hỗn hợp 15 cm. Sau mỗi khoảng thời gian 30 phút, 4 mL dung dịch mẫu được lấy ra, ly tâm để loại bỏ xúc tác rắn và thu phần dung dịch. Hàm lượng MB còn lại trong các khoảng thời gian được xác định thông qua phổ UV–Vis tại bước sóng 663 nm.

KẾT QUẢ VÀ THẢO LUẬN

Phân tích cellulose tinh thể thông qua ảnh chụp TEM

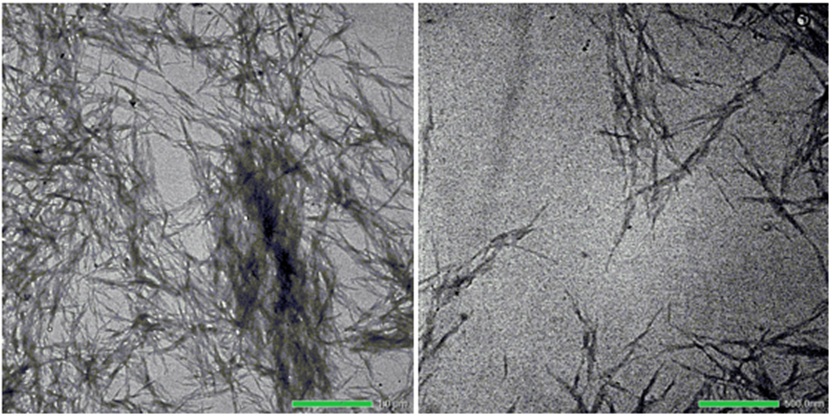

Kết quả ảnh hiển vi điện tử truyền qua của nano tinh thể cellulose sau khi thủy phân bằng chlohydric acid HCl 6M ( Figure 1 ) cho thấy CNCs thu được có dạng sợi, với chiều dài và đường kính trung bình lần lượt là 410 nm và 10 nm, tỷ lệ giữa chiều dài và đường kính là 41. Trong nghiên cứu của Cheng và cộng sự 37 , nhóm tác giả đã tổng hợp CNCs từ cellulose vi tinh thể (MCC) bằng phương pháp thủy nhiệt. Kết quả cho thấy CNCs có chiều dài và đường kính trung bình lần lượt là 245 nm và 23 nm, tỷ lệ giữa chiều dài và đường kính là 10,6. Từ nguồn sơ quả cọ khô, Hastuti và cộng sự 38 đã tổng hợp CNCs bằng phương pháp hóa học. CNCs thu được có chiều dài và đường kính trung bình lần lượt là 301 nm và 13 nm, tỷ lệ giữa chiều dài và đường kính là 24. Tuy nhiên, trong nghiên cứu này nguồn nguyên liệu thô cần được tẩy trắng bằng dung dịch NaOH với thời gian lâu, và quy trình tổng hợp đòi hỏi nhiều giai đoạn xử lý phức tạp. Như vậy, so với các nghiên cứu trên, CNCs được tổng hợp từ nguồn bẹ lá dừa nước của chúng tôi có đường kính nhỏ hơn (10 nm) và tỷ lệ giữa chiều dài và đường kính lớn hơn. Tỉ lệ chiều dài và đường kính của CNCs càng lớn thì tiềm năng ứng dụng làm pha gia cường trong lĩnh vực chế tạo vật liệu nanocomposite càng cao, đồng thời các tính chất liên quan đến hình thái học cũng ổn định hơn.

Figure 1 . Ảnh TEM của mẫu huyền phù CNCs ở các thang đo (a) 1,0 μm và (b) 500,0 nm

Phân tích phổ FTIR

Kết quả FTIR ( Figure 2 ) của ba mẫu dừa nước thô, cellulose và CNCs cho thấy có hai vùng hấp thu chính ở số sóng thấp trong khoảng 1800–700 cm -1 và ở số sóng cao hơn trong khoảng 3500–2700 cm -1 . Mũi hấp thu tại 3400 cm -1 là dao động kéo giãn của liên kết O–H, xuất hiện do sự tồn tại của nhiều nhóm chức hydroxyl hoặc mạng lưới các liên kết hydrogen dày đặc, đặc trưng cho cellulose 39 . Mũi hấp thu tại số sóng 2900 cm -1 đặc trưng cho dao động kéo giãn của liên kết C–H (trong nhóm CH 2 ) trong các thành phần cellulose, hemicellulose và lignin 39 . Thành phần hemicellulose và lignin trong mẫu dừa nước thô được xác định qua mũi phổ tại 1730 cm -1 . Đây là mũi hấp thu cho thấy sự hiện diện của nhóm acetyl hoặc nhóm ester có trong hemicellulose hoặc nhóm carboxyl của axit ferulic và axit p-coumeric trong lignin 40 . Sự biến mất của mũi hấp thu này trong mẫu cellulose chứng tỏ hemicellulose và lignin đã được loại bỏ hiệu quả sau quá trình tẩy trắng. Ngoài ra, các mũi hấp thu trong khoảng 1600–1500 cm -1 tương ứng với những dao động của liên kết vòng thơm trong lignin, cụ thể mũi tại 1513 cm -1 đặc trưng cho dao động kéo giãn của liên kết C=C, các mũi hấp thu tại số sóng 1253–1242 cm -1 là dao động kéo giãn của liên kết C–O từ nhóm aryl có trong lignin 41 . Các mũi dao dộng này cũng chỉ xuất hiện ở mẫu thô, điều này cũng đã chứng minh cho dữ kiện hemicellulose và lignin đã bị loại bỏ sau quá trình tẩy trắng.

Mũi hấp thu ở số sóng 1640 cm -1 đặc trưng cho dao động uốn của liên kết O–H trong phân tử nước hấp phụ trong cả ba mẫu. Tín hiệu ở vùng 1076–1023 cm -1 đặc trưng cho dao động C–O–C trong vòng pyranose. Xuất hiện tín hiện ở số sóng 895 cm -1 đối với mẫu cellulose và mẫu CNCs là dao động kéo giãn C–O–C của vòng pyranose và liên kết β-glycoside. Đây chính là mũi đặc trưng cho cấu trúc của cellulose 41 , 42 . Quá trình thủy phân acid đã loại bỏ các cellulose vô định hình, do đó nhiều liên kết C–OH, C–O–C và C–C trên cấu trúc tinh thể đã tương tác với nhau, chính sự tương tác này làm xuất hiện những mũi hấp thu tại 710 cm -1 và vai yếu tại 750 cm -1 42 , 43 .

Qua quá trình xử lý từ mẫu thô ban đầu đến mẫu tẩy trắng, các mũi đặc trưng cho các nhóm chức trong thành phần lignin và hemicellulose như nhóm C=O, C=C, C–O đã biến mất, cùng với sự tăng lên về cường độ của mũi phổ đặc trưng cho liên kết β–glucoside tăng lên, chứng tỏ rằng sau quá trình tẩy trắng, các thành phần vô định hình (hemicellulose và lignin) đã hầu như bị loại bỏ hết, chỉ còn lại phần cellulose tinh khiết.

Figure 3 là phổ FTIR của các mẫu Fe 2 O 3 /CNCs trước (a) và sau khi nung (b), cùng với đó là mẫu Fe 2 O 3 được chế tạo trong điều kiện không có giá mang CNCs. Kết quả cho thấy quá trình loại bỏ CNCs ở nhiệt độ 500 o C là khá rõ ràng. Đối với mẫu Fe 2 O 3 /CNCs trước khi nung, sự tồn tại của CNCs được xác định thông qua các mũi hấp thu tại 2900, 1460 và 1058 cm -1 . Đây là các tín hiệu đặc trưng cho dao động kéo giãn của liên kết C-H, dao động uốn của -CH 2 và cấu trúc saccharide của CNCs. Dao động kéo giãn và biến dạng của nước hấp phụ được quan sát tại số sóng 3435 cm -1 và 1630 cm -1 . Mẫu Fe 2 O 3 /CNCs chưa nung, do số lượng các nhóm -OH trên bề mặt CNCs nhiều nên hai mũi hấp thu này có cường độ lớn hơn so với hai mẫu còn lại. Nguyên nhân là do sau khi nung thì số lượng các nhóm -OH ưa nước này đã bị giảm đi đáng kể do quá trình phân hủy của CNCs. Liên kết Fe-O trong cấu trúc tinh thể của hematite sẽ có mũi hấp thu đặc trưng trong vùng số sóng 1110 cm -1 1080 cm -1 44 . Ở mẫu Fe 2 O 3 /CNCs chưa nung, vùng này cũng là tín hiệu của dao động kéo giãn C-O-C trong vòng pyranose đặc trưng cho cấu trúc cellulose nên có thể xảy ra hiện tượng chồng chập, dẫn đến mũi hấp thu tại đây có cường độ lớn hơn so với hai mẫu còn lại.

Dưới tác động ở nhiệt độ cao, CNCs bị phân hủy làm cho các tín hiệu trên gần như biến mất hoàn toàn trong mẫu Fe 2 O 3 /CNCs sau khi nung. Quá trình nung xảy ra đã giúp cho pha α–Fe 2 O 3 được hình thành 45 . Điều này được minh chứng thông qua sự xuất hiện với cường độ mạnh của mũi đôi hấp thu tại số sóng 549 và 466 cm -1 , đặc trưng cho dao động kéo giãn của liên kết Fe-O trong cấu trúc α–Fe 2 O 3 . Cường độ của mũi đôi này lớn hơn nhiều so với mẫu Fe 2 O 3 /CNCs chưa nung. Như vậy, phổ FTIR cho thấy quá trình gắn Fe 2 O 3 lên CNCs bằng phương pháp sol-gel và tiếp đến là thiêu kết mẫu ở nhiệt độ cao cho CNCs phân hủy, cơ bản đã đạt được.

Figure 3 . Phổ FTIR của mẫu (a) Fe 2 O 3 /CNCs chưa nung và các mẫu (b) Fe 2 O 3 /CNCs, (c) Fe 2 O 3 đã nung

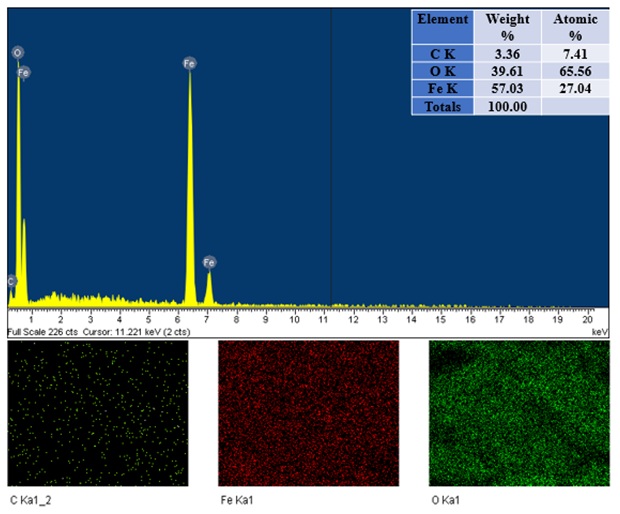

Phân tích phổ EDX

Kết quả phổ EDX ( Figure 4 ) của mẫu Fe 2 O 3 /CNCs sau khi nung cho thấy sự tồn tại của hai nguyên tố Fe và O đặc trưng cho Fe 2 O 3 , cùng với sự hiện diện của nguyên tố C ở hàm lượng nhỏ. Có thể giải thích nguyên nhân của sự tồn tại của C là do lượng tro còn lại của CNCs sau khi nung vẫn còn sót lại, chưa phân hủy hoàn toàn. Đồng thời, phổ EDX đã chứng minh rằng các hạt nano bao gồm các nguyên tố Fe và O có tỷ lệ mol gần bằng 2:3. Như vậy, có thể khẳng định α-Fe 2 O 3 đã được hình thành, điều này cũng phù hợp với phổ FTIR ở trên và kết quả giản đồ XRD ( Figure 5 ). Ngoài ra, từ kết quả ảnh EDX mapping có thể nhận thấy sự phân bố đồng đều của cả ba nguyên tố C, Fe và O trong toàn khối cấu trúc của vật liệu. CNCs với bề mặt tích điện âm gây ra bởi số lượng lớn các nhóm chức hydroxyl trên bề mặt. Khi thêm CNCs vào dung dịch muối sắt (có chứa Fe 3+ ), những cation này sẽ tương tác tĩnh điện với các nhóm hydroxyl của CNCs và tạo thành dung dịch CNCs – Fe 3+ , có sự phân tán đồng đều của Fe 3+ trên bề mặt CNCs. Liên kết ở đây là liên kết phối trí cho – nhận electron, được hình thành giữa cặp electron tự do của các nhóm -OH trên bề mặt CNCs và các orbitan trống tại phân lớp d của Fe 3+ . Tiếp đến, dung dịch ammoniac được thêm vào đến pH = 10. Trong môi trường kiềm, Fe 3+ tạo thành Fe(OH) 3 , tiếp đến là quá trình sol-gel giúp cho Fe(OH) 3 kết khối và bao bọc xung quanh CNCs. Cuối cùng, quá trình thiêu kết ở nhiệt độ cao làm cho CNCs phân hủy và hình thành α-Fe 2 O 3 . Từ đó, vật liệu Fe 2 O 3 /CNCs tổng hợp được sẽ có các nguyên tố phân bố đồng đều trong cấu trúc như kết quả thu được trên ảnh EDX mapping.

Phân tích giản đồ XRD

Giản đồ XRD của mẫu Fe 2 O 3 /CNCs ( Figure 5 b) xuất hiện các mũi đặc trưng cho CNCs tại các vị trí 2θ lần lượt là 16,10 o ; 22,65 o và 34,65 o tương ứng với các mặt phẳng (110), (200) và (004). So với CNCs ( Figure 5 a), các mũi này có cường độ thấp hơn rất nhiều. Điều này là do trong quá trình sol-gel đã có sự hình thành của các tiểu phân Fe 2 O 3 trong cấu trúc và trên bề mặt CNCs, làm cho cấu trúc tinh thể của CNCs suy giảm. Tuy nhiên, kết quả XRD không phát hiện thấy sự có mặt của pha Fe 2 O 3 trong mẫu Fe 2 O 3 /CNCs. Ở nhiệt độ nung 500 o C, các mũi nhiễu xạ của hematite xuất hiện rõ ràng với cường độ cao. Giản đồ XRD của cả Fe 2 O 3 ( Figure 5 d) và Fe 2 O 3 /CNCs ( Figure 5 c) cho thấy sự hiện diện của các mũi tại các giá trị 2θ lần lượt là 2θ = 24,20 o ; 33,24 o ; 35,72 o ; 40,92 o ; 49,56 o ; 54,14 o ; 57,85 o ; 62,54 o và 64,06 o , tương ứng với các mặt mạng (102), (104), (110), (113), (024), (116), (018), (214) và (300) trong cấu trúc của α-Fe 2 O 3 46 . Không phát hiện các mũi nhiễu xạ của các tạp chất khác, cho thấy mẫu α-Fe 2 O 3 được tổng hợp có độ tinh khiết cao. Ngoài ra, sau khi nung ở 500 o C thì các mũi kết tinh của CNCs trong mẫu Fe 2 O 3 /CNCs không còn nữa. Như vậy, dưới tác động của nhiệt độ, quá trình phân hủy của CNCs và hình thành tinh thể α-Fe 2 O 3 diễn ra đồng thời, điều này giúp cho vật liệu α-Fe 2 O 3 /CNCs có cấu trúc rỗng xốp và sẽ giúp cho hoạt tính quang xúc tác của vật liệu được tăng cường.

Kích thước tinh thể của α-Fe 2 O 3 được tính dựa trên hai mặt mạng (104) và (110), theo công thức (1) của Debye-Scherrer 47 :

Với k là hằng số Scherrer = 0,91, bước sóng 𝜆 = 0,154060 nm, 𝛽 là độ bán rộng tính theo radian và θ là góc nhiễu xạ. Kết quả cho thấy kích thước tinh thể của vật liệu α-Fe 2 O 3 /CNCs là 17,69 nm nhỏ hơn so với vật liệu α-Fe 2 O 3 thuần là 19,35 nm.

Figure 5 . Giản đồ XRD của mẫu (a) CNCs, (b) Fe 2 O 3 /CNCs và các mẫu (c) Fe 2 O 3 /CNCs, (d) Fe 2 O 3 sau khi nung

Phân tích ảnh SEM, FESEM

Kết quả ảnh SEM của mẫu α-Fe 2 O 3 ( Figure 6 a) và α-Fe 2 O 3 /CNCs ( Figure 6 b) cho thấy rõ sự khác nhau về mặt hình thái của hai mẫu. Tinh thể α-Fe 2 O 3 sau khi chế tạo bằng phương pháp sol – gel và thiêu kết ở 500 o C với tốc độ gia nhiệt 10 o C/phút đã hình thành cấu trúc oxit kim loại khối cứng chắc. Trong khi đó, mẫu α-Fe 2 O 3 /CNCs, như đã được đề cập ở trên, quá trình phân hủy CNCs trong khối vật liệu dưới tác động của nhiệt độ cao làm cho hình thái bề mặt của mẫu α-Fe 2 O 3 /CNCs trở nên xốp hơn nhiều so với mẫu α-Fe 2 O 3 khi tổng hợp mà không có giá mang CNCs. So sánh ảnh FESEM của hai mẫu α-Fe 2 O 3 nung ở nhiệt độ 500 o C có và không có giá mang CNCs ( Figure 6 c và Figure 6 d) ta thấy hình thái của hai mẫu này khác nhau hoàn toàn, mẫu α-Fe 2 O 3 có giá mang CNCs có dạng hạt nhỏ, đồng đều hơn so với mẫu không có giá mang CNCs. Mẫu α-Fe 2 O 3 có giá mang CNCs có cấu trúc xốp, hình dạng khe dài đặc trưng cho các giá mang xốp có nguồn gốc từ CNCs. Trong khi mẫu α-Fe 2 O 3 không có giá mang CNCs có cấu trúc cứng và thô, dạng hạt cầu nhỏ với đường kính trung bình khoảng 50 nm. Ngoài ra, các hạt α-Fe 2 O 3 thuần có xu hướng kết tụ lại với nhau.

Figure 6 . Ảnh SEM (a, b) và FESEM (c,d) của các mẫu α-Fe 2 O 3 (a,c) và mẫu α-Fe 2 O 3 /CNCs (b,d) sau khi nung

Xác định diện tích bề mặt bằng phép đo hấp phụ - giải hấp N2 (BET)

Đường cong hấp phụ - giải hấp phụ nitrogen của các mẫu α-Fe 2 O 3 và α-Fe 2 O 3 /CNCs sau khi nung được thể hiện trên Figure 7 .

Figure 7 . Đường cong hấp phụ-giải hấp phụ nitrogen của các mẫu α-Fe 2 O 3 và α-Fe 2 O 3 /CNCs sau khi nung

Kết quả phân tích cho thấy, các đường hấp phụ và giải hấp phụ có hình dạng thuộc dạng IV, kiểu H1 theo phân loại của IUPAC đặc trưng của vật liệu mao quản trung bình, có sự xuất hiện vòng trễ gây ra bởi sự ngưng tụ mao quản. Ở đây, vòng trễ ở áp suất cao cho biết sự hiện diện của kích thước lỗ trống lớn với kích thước giới hạn 46 . Khi so sánh giữa mẫu tổng hợp có CNCs và mẫu không có CNCs thì các mẫu α-Fe 2 O 3 /CNCs có giá mang CNCs có diện tích bề mặt lớn hơn nhiều. Kết quả này cho thấy chính quá trình phân hủy của CNCs ở nhiệt độ cao đã tạo ra cấu trúc rỗng xốp cho các mẫu α-Fe 2 O 3 làm cho diện tích bề mặt mẫu tăng lên. Trong nghiên cứu của Modi và cộng sự 48 về quá trình quang xúc tác phân hủy MB của vật liệu composite ZnO/CNCs, kết quả BET cho thấy diện tích bề mặt của mẫu ZnO thuần và mẫu ZnO/CNCs lần lượt là 13,1 m 2 .g −1 và 32,2 m 2 .g −1 . Với cùng cách tiếp cận trên, trong nghiên cứu gần đây của nhóm chúng tôi, vật liệu ZnO/CNCs có diện tích bề mặt là 74,8 m 2 .g -1 49 . Khi tổng hợp TiO 2 trên giá mang CNCs với định hướng ứng dụng làm vật liệu quang xúc tác, Yoon và các cộng sự 50 đã thu được kết quả diện tích bề mặt của mẫu TiO 2 /CNCs là 103,0 m 2 .g −1 . Từ đó cho thấy vật liệu α-Fe 2 O 3 /CNCs trong nghiên cứu của chúng tôi có diện tích bề mặt có giá trị xấp xỉ các nghiên cứu trên. Hơn nữa, độ rộng vùng cấm của ZnO là 3,37 eV, TiO 2 là 3,20 eV (đối với pha anatase) cao hơn nhiều so với α-Fe 2 O 3 là 2,10 eV 51 . Điều này cho thấy vật liệu α-Fe 2 O 3 /CNCs cấu trúc xốp có tiềm năng lớn, thích hợp trong vấn đề xử lý nước thải phẩm nhuộm.

So sánh hoạt tính quang xúc tác của α-Fe2O3 và α-Fe2O3/CNCs

Hoạt tính quang xúc tác của α-Fe 2 O 3 được tổng hợp trên các loại giá mang khác nhau hay bằng cách pha tạp hiện đang được nghiên cứu khá rộng rãi. Keerthana cùng các cộng sự 52 đã tổng hợp α-Fe 2 O 3 được pha tạp với Co bằng phương pháp thủy nhiệt. Kết quả cho thấy khi hàm lượng Co pha tạp là 4% thì vật liệu Co-Fe 2 O 3 có hoạt tính quang xúc tác cao khi được kích thích với bức xạ UV (λ = 364 nm). Vật liệu có khả năng phân hủy MB với hiệu suất 92% sau 120 phút. Cũng bằng phương pháp thủy nhiệt, Rajiv cùng các cộng sự 53 đã tổng hợp α-Fe 2 O 3 trên giá mang graphitic carbon nitride (g-C 3 N 4 ), ứng dụng làm xúc tác phân hủy ciprofloxacin (CIP). Khả năng phân hủy CIP thu được sau 60 phút dưới bức xạ UV là gần như hoàn toàn, xấp xỉ 100%, khi lượng chất xúc tác dùng là 0,3 g.L -1 . Gần đây, nhóm nghiên cứu của Zhou đã tổng hợp vật liệu tổ hợp giữa α-Fe 2 O 3 và TiO 2 rutile bằng phương pháp thủy nhiệt 54 . Hạt cầu rỗng α-Fe 2 O 3 /TiO 2 Rutile thu được trong nghiên cứu này có khả năng phân hủy MB khoảng 93% sau khi được chiếu xạ bằng ánh sáng trong vùng khả kiến. Vật liệu α-Fe 2 O 3 dạng đĩa có kích thước nanomet đã được chế tạo trên giá mang là cellulose vi khuẩn (BC) 55 . Tổ hợp vật liệu này có khả năng phân hủy tốt các phẩm nhuộm dạng cation dưới sự có mặt của tác nhân oxi hóa là peroxymonosulfate.

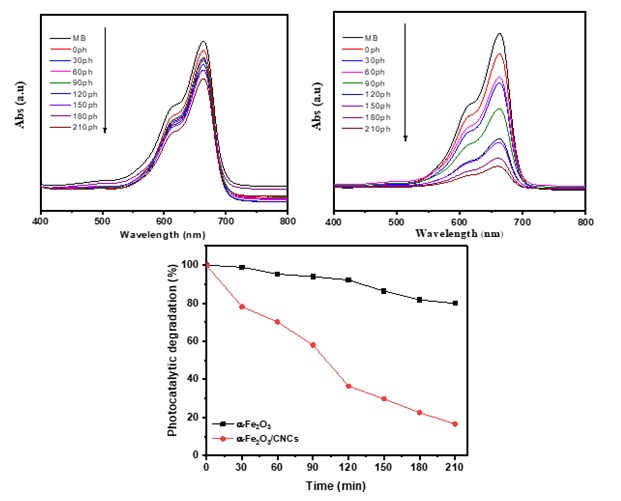

Trong nghiên cứu này, hoạt tính quang xúc tác của hai mẫu α-Fe 2 O 3 và α-Fe 2 O 3 /CNCs được khảo sát dưới điều kiện mô phỏng ánh sáng mặt trời, nồng độ MB ban đầu là 20ppm. Kết quả UV-Vis và đường cong phân hủy MB được thể hiện qua Figure 8 . Hàm lượng MB giảm dần theo thời gian khi được xử lý bởi α-Fe 2 O 3 , qua đó cho thấy α-Fe 2 O 3 có hiệu quả quang xúc tác. Tuy nhiên, hoạt tính xúc tác của α-Fe 2 O 3 không cao khi lượng MB còn lại sau 210 phút khá nhiều, khoảng 79,9%. Kết quả quang xúc tác của mẫu α-Fe 2 O 3 /CNCs rõ ràng có những khác biệt so với mẫu α-Fe 2 O 3 . Sau 210 phút, lượng MB chưa bị phân hủy chỉ còn lại khoảng 16,53%. Điều này chứng tỏ hiệu quả quang xúc tác phân hủy MB dưới bức xạ ánh sáng mặt trời của α-Fe 2 O 3 /CNCs tốt hơn α-Fe 2 O 3 rất nhiều. Vai trò giá mang của CNCs đã giúp cho các hạt α-Fe 2 O 3 có kích thước nhỏ và phân bố đồng đều hơn. Các vật liệu nano có diện tích bề mặt lớn và kích thước hạt nhỏ thì hiệu suất quang xúc tác sẽ tốt hơn so với vật liệu khối. Khi kích thước của chất quang xúc tác nhỏ hơn, một số lượng lớn nguyên tử sẽ tập trung trên bề mặt, làm tăng tỉ lệ diện tích/thể tích. Điều này làm tăng số lượng các vị trí mang hoạt tính và tốc độ truyền hạt tải điện trên bề mặt, nhờ đó đạt được hoạt tính quang xúc tác cao hơn 56 . Đồng thời sự phân hủy của CNCs trong quá trình thiêu kết ở nhiệt độ cao sẽ để lại cấu trúc rỗng xốp trong cấu trúc α-Fe 2 O 3 /CNCs, giúp cho diện tích bề mặt vật liệu lớn hơn so với α-Fe 2 O 3 không có giá mang CNCs. Cấu trúc xốp cho phép sự phản xạ nhiều lần của photon tới trong các lỗ xốp, thúc đẩy tối đa sự hấp thu photon. Trong cấu trúc xốp, các lỗ xốp kích thước macro (macroporous) đóng vai trò như là con đường truyền ánh sáng cho dòng photon đến bề mặt bên trong của cấu trúc, dẫn đến sự tương tác tốt hơn giữa ánh sáng với chất quang xúc tác 47 .

Figure 8 . Phổ UV-Vis và đường cong phân hủy MB tại các thời điểm khác nhau khi xử lý bằng α-Fe 2 O 3 và α-Fe 2 O 3 /CNCs

Như vậy, vật liệu α-Fe 2 O 3 /CNCs cho thấy có hoạt tính quang xúc tác dưới bức xạ ánh sáng mặt trời là khá tốt khi so sánh với kết quả của các công bố đã được đề cập ở trên. So với các nghiên cứu trên, vật liệu α-Fe 2 O 3 /CNCs trong nghiên cứu này được tổng hợp với quy trình đơn giản bằng cách kết hợp phương pháp sol-gel với xử lý nhiệt ở 500 o C. Đồng thời nghiên cứu cũng đã tận dụng được nguồn nguyên liệu có giá thành thấp là bẹ lá dừa nước để tổng hợp giá mang CNCs.

KẾT LUẬN

Từ nguồn phụ phẩm nông nghiệp là bẹ lá dừa nước Việt Nam, chúng tôi đã cô lập được cellulose bằng phương pháp hóa học và thủy phân trong môi trường HCl 6M để tạo được CNCs. CNCs thu được có dạng sợi với đường kính và chiều dài trung bình lần lượt là 10 và 410 nm, được sử dụng làm giá mang để tổng hợp α-Fe 2 O 3 . Vật liệu tổ hợp α-Fe 2 O 3 /CNCs sau khi nung ở 500 o C trong 2 giờ thu được cấu trúc mesoporous với diện tích bề mặt là 90,9 m 2 .g -1 . Kết quả phân tích cho thấy CNCs đóng vai trò làm giá mang trong việc tổng hợp α-Fe 2 O 3 bằng phương pháp sol-gel, giúp cho α-Fe 2 O 3 có kích thước tinh thể nhỏ. Đồng thời CNCs phân hủy trong quá trình thiêu kết tại nhiệt độ cao để lại cấu trúc rỗng xốp cho vật liệu α-Fe 2 O 3 . Chính hai nguyên nhân này đã giúp cho hoạt tính xúc tác của vật liệu tổ hợp Fe 2 O 3 /CNCs cao hơn so với α-Fe 2 O 3 thuần.

LỜI CẢM ƠN

Tác giả xin gửi lời cám ơn chân thành đến Phòng thí nghiệm Vật liệu đa chức năng, khoa Khoa học và Công nghệ Vật liệu, Trường Đại học Khoa học Tự nhiên, Đại học Quốc gia TP.HCM vì đã tạo điều kiện để thực hiện nghiên cứu này.

DANH MỤC TỪ VIẾT TẮT

CNCs Nano tinh thể cellulose

FTIR Phổ hồng ngoại biến đổi Fourier

MB Methylene Blue

PFA Peroxyformic Acid

SEM Kính hiển vi điện tử quét

FESEM Kính hiển vi điện tử quét phát xạ trường

TEM Kính hiển vi điện tử truyền qua

UV–Vis Phổ tử ngoại khả kiến

XRD Nhiễu xạ tia X

XUNG ĐỘT LỢI ÍCH

Nhóm tác giả cam kết không có xung đột lợi ích.

ĐÓNG GÓP CỦA CÁC TÁC GIẢ

Vũ Năng An, Lê Thị Ngọc Hoa, Nguyễn Hải Đăng: thực nghiệm

Vũ Năng An, Trần Thị Thanh Vân, Phan Bách Thắng, Lê Văn Hiếu: chuẩn bị bản thảo và chỉnh sửa/phản hồi phản biện, hoàn chỉnh bản thảo.

References

- Sivula K, Le Formal F, Grätzel M. Solar water splitting: progress using hematite (α‐Fe2O3) photoelectrodes. ChemSusChem. 2011;4(4):432-49. . ;:. Google Scholar

- Wu C, Yin P, Zhu X, OuYang C, Xie Y. Synthesis of hematite (α-Fe2O3) nanorods: diameter-size and shape effects on their applications in magnetism, lithium ion battery, and gas sensors. The Journal of Physical Chemistry B. 2006;110(36):17806-12. . ;:. Google Scholar

- Chen J, Xu L, Li W, Gou X. α‐Fe2O3 nanotubes in gas sensor and lithium‐ion battery applications. Advanced Materials. 2005;17(5):582-6. . ;:. Google Scholar

- Sivula K, Zboril R, Le Formal F, Robert R, Weidenkaff A, Tucek J, et al. Photoelectrochemical water splitting with mesoporous hematite prepared by a solution-based colloidal approach. Journal of the American Chemical Society. 2010;132(21):7436-44. . ;:. Google Scholar

- Srivastava D, Perkas N, Gedanken A, Felner I. Sonochemical synthesis of mesoporous iron oxide and accounts of its magnetic and catalytic properties. The Journal of Physical Chemistry B. 2002;106(8):1878-83. . ;:. Google Scholar

- Mitra A, Vázquez-Vázquez C, López-Quintela MA, Paul BK, Bhaumik A. Soft-templating approach for the synthesis of high surface area and superparamagnetic mesoporous iron oxide materials. Microporous and mesoporous materials. 2010;131(1-3):373-7. . ;:. Google Scholar

- Brezesinski T, Groenewolt M, Antonietti M, Smarsly B. Crystal‐to‐Crystal Phase Transition in Self‐Assembled Mesoporous Iron Oxide Films. Angewandte Chemie International Edition. 2006;45(5):781-4. . ;:. Google Scholar

- Brezesinski K, Haetge J, Wang J, Mascotto S, Reitz C, Rein A, et al. Ordered Mesoporous α‐Fe2O3 (Hematite) thin‐film electrodes for application in high rate rechargeable lithium batteries. Small. 2011;7(3):407-14. . ;:. Google Scholar

- Zhang R, Dai H, Du Y, Zhang L, Deng J, Xia Y, et al. P123-PMMA dual-templating generation and unique physicochemical properties of three-dimensionally ordered macroporous iron oxides with nanovoids in the crystalline walls. Inorganic chemistry. 2011;50(6):2534-44. . ;:. Google Scholar

- Jiao F, Jumas J-C, Womes M, Chadwick AV, Harrison A, Bruce PG. Synthesis of ordered mesoporous Fe3O4 and γ-Fe2O3 with crystalline walls using post-template reduction/oxidation. Journal of the American Chemical Society. 2006;128(39):12905-9. . ;:. Google Scholar

- Lee J, Orilall MC, Warren SC, Kamperman M, DiSalvo FJ, Wiesner U. Direct access to thermally stable and highly crystalline mesoporous transition-metal oxides with uniform pores. Nature materials. 2008;7(3):222-8. . ;:. Google Scholar

- Klemm D, Kramer F, Moritz S, Lindström T, Ankerfors M, Gray D, et al. Nanocelluloses: a new family of nature‐based materials. Angewandte Chemie International Edition. 2011;50(24):5438-66. . ;:. Google Scholar

- Rånby BG. Fibrous macromolecular systems. Cellulose and muscle. The colloidal properties of cellulose micelles. Discussions of the Faraday Society. 1951;11:158-64. . ;:. Google Scholar

- Beck-Candanedo S, Roman M, Gray DG. Effect of reaction conditions on the properties and behavior of wood cellulose nanocrystal suspensions. Biomacromolecules. 2005;6(2):1048-54. . ;:. Google Scholar

- Kelly JA, Giese M, Shopsowitz KE, Hamad WY, MacLachlan MJ. The development of chiral nematic mesoporous materials. Accounts of chemical research. 2014;47(4):1088-96. . ;:. Google Scholar

- Liu S, Luo X, Zhou J. Magnetic responsive cellulose nanocomposites and their applications. Cellulose-Medical, Pharmaceutical and Electronic Applications: IntechOpen; 2013. . ;:. Google Scholar

- Ma M-G, Zhu J-F, Li S-M, Jia N, Sun R-C. Nanocomposites of cellulose/iron oxide: influence of synthesis conditions on their morphological behavior and thermal stability. Materials Science and Engineering: C. 2012;32(6):1511-7. . ;:. Google Scholar

- Zhou J, Li R, Liu S, Li Q, Zhang L, Zhang L, et al. Structure and magnetic properties of regenerated cellulose/Fe3O4 nanocomposite films. Journal of Applied Polymer Science. 2009;111(5):2477-84. . ;:. Google Scholar

- Xiong R, Lu C, Wang Y, Zhou Z, Zhang X. Nanofibrillated cellulose as the support and reductant for the facile synthesis of Fe 3 O 4/Ag nanocomposites with catalytic and antibacterial activity. Journal of Materials Chemistry A. 2013;1(47):14910-8. . ;:. Google Scholar

- Mahmoud KA, Lam E, Hrapovic S, Luong JH. Preparation of well-dispersed gold/magnetite nanoparticles embedded on cellulose nanocrystals for efficient immobilization of papain enzyme. ACS applied materials & interfaces. 2013;5(11):4978-85. . ;:. Google Scholar

- Yu X, Tong S, Ge M, Zuo J, Cao C, Song W. One-step synthesis of magnetic composites of cellulose@ iron oxide nanoparticles for arsenic removal. Journal of Materials Chemistry A. 2013;1(3):959-65. . ;:. Google Scholar

- Liu S, Tao D, Zhang L. Cellulose scaffold: a green template for the controlling synthesis of magnetic inorganic nanoparticles. Powder technology. 2012;217:502-9. . ;:. Google Scholar

- Omurlu C, Pham H, Nguyen Q. Interaction of surface-modified silica nanoparticles with clay minerals. Applied Nanoscience. 2016;6(8):1167-73. . ;:. Google Scholar

- Wu Y, Zhu P, Reddy M, Chowdari B, Ramakrishna S. Maghemite nanoparticles on electrospun CNFs template as prospective lithium-ion battery anode. ACS applied materials & interfaces. 2014;6(3):1951-8. . ;:. Google Scholar

- Fei X, Shao Z, Chen X. Hematite nanostructures synthesized by a silk fibroin-assisted hydrothermal method. Journal of Materials Chemistry B. 2013;1(2):213-20. . ;:. Google Scholar

- Sreeram KJ, Nidhin M, Nair BU. Synthesis of aligned hematite nanoparticles on chitosan-alginate films. Colloids and surfaces B: Biointerfaces. 2009;71(2):260-7. . ;:. Google Scholar

- Srivastava R, Tiwari DK, Dutta P. 4-(Ethoxycarbonyl) phenyl-1-amino-oxobutanoic acid-chitosan complex as a new matrix for silver nanocomposite film: Preparation, characterization and antibacterial activity. International journal of biological macromolecules. 2011;49(5):863-70. . ;:. Google Scholar

- Chang M-Y, Wang W-H, Chung Y-C. The one-step preparation of nanowires using a facile ultrafiltration technique: the case for biomedical chitosan and/or iron oxide nanowires. Journal of Materials Chemistry. 2011;21(13):4966-70. . ;:. Google Scholar

- Tang H, Zhou W, Lu A, Zhang L. Characterization of new sorbent constructed from Fe 3 O 4/chitin magnetic beads for the dynamic adsorption of Cd 2+ ions. Journal of materials science. 2014;49(1):123-33. . ;:. Google Scholar

- Klem MT, Young M, Douglas T. Biomimetic synthesis of photoactive α-Fe 2 O 3 templated by the hyperthermophilic ferritin from Pyrococus furiosus. Journal of Materials Chemistry. 2010;20(1):65-7. . ;:. Google Scholar

- Zhou W, He W, Ma J, Wang M, Zhang X, Yan S, et al. Biosynthesis of mesoporous organic-inorganic hybrid Fe2O3 with high photocatalytic activity. Materials Science and Engineering: C. 2009;29(6):1893-6. . ;:. Google Scholar

- Peng W, Zhu S, Wang W, Zhang W, Gu J, Hu X, et al. 3D network magnetophotonic crystals fabricated on Morpho butterfly wing templates. Advanced Functional Materials. 2012;22(10):2072-80. . ;:. Google Scholar

- Liu S, Zhang L, Zhou J, Xiang J, Sun J, Guan J. Fiberlike Fe2O3 macroporous nanomaterials fabricated by calcinating regenerate cellulose composite fibers. Chemistry of Materials. 2008;20(11):3623-8. . ;:. Google Scholar

- Ding J, Fan T, Zhang D, Saito K, Guo Q. Structural and optical properties of porous iron oxide. Solid state communications. 2011;151(10):802-5. . ;:. Google Scholar

- Sadakane M, Kato R, Murayama T, Ueda W. Morphology-controlled preparation of iron-based oxides using a paper template. Materials Letters. 2012;81:80-3. . ;:. Google Scholar

- Li Y, Zhang J, Zhan C, Kong F, Li W, Yang C, et al. Facile synthesis of TiO2/CNC nanocomposites for enhanced Cr(VI) photoreduction: Synergistic roles of cellulose nanocrystals. Carbohydrate Polymers. 2020;233:115838. . ;:. Google Scholar

- An X, Cheng D, Dai L, Wang B, Ocampo HJ, Nasrallah J, et al. Synthesis of nano-fibrillated cellulose/magnetite/titanium dioxide (NFC@ Fe3O4@ TNP) nanocomposites and their application in the photocatalytic hydrogen generation. Applied Catalysis B: Environmental. 2017;206:53-64. . ;:. Google Scholar

- Hastuti N, Kanomata K, Kitaoka T. Hydrochloric Acid Hydrolysis of Pulps from Oil Palm Empty Fruit Bunches to Produce Cellulose Nanocrystals. Journal of Polymers and the Environment. 2018;26(9):3698-709. . ;:. Google Scholar

- Ng H-M, Sin LT, Tee T-T, Bee S-T, Hui D, Low C-Y, et al. Extraction of cellulose nanocrystals from plant sources for application as reinforcing agent in polymers. Composites Part B: Engineering. 2015;75:176-200. . ;:. Google Scholar

- Lu P, Hsieh Y-L. Preparation and properties of cellulose nanocrystals: rods, spheres, and network. Carbohydrate polymers. 2010;82(2):329-36. . ;:. Google Scholar

- Wulandari WT, Rochliadi A, Arcana IM. Nanocellulose prepared by acid hydrolysis of isolated cellulose from sugarcane bagasse. IOP Conference Series: Materials Science and Engineering. 2016;107:012045. . ;:. Google Scholar

- Chen D, van de Ven TGM. Morphological changes of sterically stabilized nanocrystalline cellulose after periodate oxidation. Cellulose. 2016;23(2):1051-9. . ;:. Google Scholar

- Oh SY, Yoo DI, Shin Y, Kim HC, Kim HY, Chung YS, et al. Crystalline structure analysis of cellulose treated with sodium hydroxide and carbon dioxide by means of X-ray diffraction and FTIR spectroscopy. Carbohydrate research. 2005;340(15):2376-91. . ;:. Google Scholar

- Maji SK, Mukherjee N, Mondal A, Adhikary B. Synthesis, characterization and photocatalytic activity of α-Fe2O3 nanoparticles. Polyhedron. 2012;33(1):145-9. . ;:. Google Scholar

- Rufus A, N S, Philip D. Synthesis of biogenic hematite (α-Fe2O3) nanoparticles for antibacterial and nanofluid applications. RSC Advances. 2016;6(96):94206-17. . ;:. Google Scholar

- Liang H, Liu K, Ni Y. Synthesis of mesoporous α-Fe2O3 via sol-gel methods using cellulose nano-crystals (CNC) as template and its photo-catalytic properties. Materials Letters. 2015;159:218-20. . ;:. Google Scholar

- Allen NS, Mahdjoub N, Vishnyakov V, Kelly PJ, Kriek RJ. The effect of crystalline phase (anatase, brookite and rutile) and size on the photocatalytic activity of calcined polymorphic titanium dioxide (TiO 2 ). Polymer Degradation and Stability. 2018;150:31-6. . ;:. Google Scholar

- Modi S, Fulekar MH. Synthesis and characterization of zinc oxide nanoparticles and zinc oxide/cellulose nanocrystals nanocomposite for photocatalytic degradation of Methylene blue dye under solar light irradiation. Nanotechnology for Environmental Engineering. 2020;5(2):18. . ;:. Google Scholar

- Nang An V, Van TTT, Nhan HTC, Van Hieu L. Investigating Methylene Blue Adsorption and Photocatalytic Activity of ZnO/CNC Nanohybrids. Journal of Nanomaterials. 2020;2020:6185976. . ;:. Google Scholar

- Yoon YH, Lee SY, Gwon JG, Cho HJ, Wu Q, Kim YH, et al. Photocatalytic performance of highly transparent and mesoporous molybdenum-doped titania films fabricated by templating cellulose nanocrystals. Ceramics International. 2018;44(14):16647-53. . ;:. Google Scholar

- Hitam CNC, Jalil AA. A review on exploration of Fe2O3 photocatalyst towards degradation of dyes and organic contaminants. Journal of Environmental Management. 2020;258:110050. . ;:. Google Scholar

- Keerthana SP, Yuvakkumar R, Ravi G, Kumar P, Elshikh MS, Alkhamis HH, et al. A strategy to enhance the photocatalytic efficiency of α-Fe2O3. Chemosphere. 2021;270:129498. . ;:. Google Scholar

- Rajiv P, Mengelizadeh N, McKay G, Balarak D. Photocatalytic degradation of ciprofloxacin with Fe2O3 nanoparticles loaded on graphitic carbon nitride: mineralisation, degradation mechanism and toxicity assessment. International Journal of Environmental Analytical Chemistry. 2021:1-15. . ;:. Google Scholar

- Zhou Z, Yin H, Zhao Y, Zhang J, Li Y, Yuan J, et al. Synthesis of Magnetic α-Fe2O3/Rutile TiO2 Hollow Spheres for Visible-Light Photocatalytic Activity. Catalysts. 2021;11(3). . ;:. Google Scholar

- Zhu Z-S, Qu J, Hao S-M, Han S, Jia K-L, Yu Z-Z. α-Fe2O3 Nanodisk/Bacterial Cellulose Hybrid Membranes as High-Performance Sulfate-Radical-Based Visible Light Photocatalysts under Stirring/Flowing States. ACS Applied Materials & Interfaces. 2018;10(36):30670-9. . ;:. Google Scholar

- Khan MM, Pradhan D, Sohn Y. Nanocomposites for Visible Light-induced Photocatalysis. Springer International Publishing, Switzerland. 2017. . ;:. Google Scholar

Open Access

Open Access