Abstract

Nowadays, rechargeable Li-ion batteries represent almost all human activities. Therefore, the requirements of battery optimization for power density, energy density, and cycle life are becoming necessary. Based on negative commercial graphite, graphite‒silicon composite (G‒Si) material has become a potential anode for Li-ion batteries due to its high specific capacity and energy density. This paper presented the investigation the electrochemical performance of the G‒Si composite in the carbonate based solvents which consisted of 1 M LiPF6 dissolving in the solvent of EC‒DMC 1:1 (v/v), EC‒DEC 1:1 (v/v), or EC‒EMC 1:1 (v/v). The results showed that the G‒Si composite delivered a high capacity of 616.0 mAh/g with the highest capacity retention of 64.2% (50 cycles) at the current density of 40 mA/g in the EC‒EMC 1:1 (v/v) solvent. However, when the current density was doubled (80 mA/g), the capacity of G‒Si in EC‒DEC 1:1 (v/v) rapidly decreased, while the capacity of the EC‒EMC 1:1 (v/v) maintained the highest. The EIS showed that the Rsf and Rct values in the EC‒DEC 1:1 (v/v) based electrolyte gradually increased with cycles which appropriated to the GCPL results. Besides, the intercalation diffusion mechanism of Li+ into the G‒Si composite confirmed that this process could be divided into two main regions where the diffusion coefficients were the minimum and related to the plateaus in the discharge curves of G‒Si material. The diffusion coefficient of G‒Si was of 10-6‒10-12 cm2/s which was the smallest in the EC‒DEC 1:1 (v/v) system.

MỞ ĐẦU

Từ khi được thương mại hóa vào năm 1991 bởi công ty Sony (Nhật Bản), pin sạc lithium ion (Li‒ion) với những ưu điểm như mật độ năng lượng và công suất lớn, trọng lượng nhẹ cũng như tuổi thọ cao đã nhanh chóng được ưa chuộng hơn các loại pin thứ cấp khác. 1 Hiện nay, xu hướng điện hóa phương tiện giao thông cá nhân và công cộng đã đặt ra yêu cầu cao hơn đối với pin Li‒ion ở mật độ năng lượng, tuổi thọ và độ an toàn. 2 Một trong những cách để đáp ứng yêu cầu tăng mật độ năng lượng là tiếp tục nghiên cứu cải tiến các điện cực sẵn có và phát triển các điện cực mới, đặc biệt là tăng sự chênh lệch thế giữa cathode và anode. 3

Những thế hệ pin đầu tiên có cực âm làm từ kim loại Li, là một kim loại hoạt động có cho dung lượng rất cao (lên đến 3.860 mAh/g). Tuy nhiên, điện cực từ Li kim loại có hiện tượng tạo kết tủa dạng nhánh cây (dendrite) trong quá trình hoạt động làm ngắn mạch pin và gây cháy nổ. Vì thế vật liệu nền carbon được đưa vào thương mại thay cho Li, bởi độ an toàn, sự ổn định cơ học và khả năng duy trì dung lượng của nó. 4 Với xu hướng gần đây nhất là sử dụng vật liệu graphite cho điện cực âm, đã dần trở nên không đủ để đáp ứng kỳ vọng. Nguyên nhân vì graphite với cấu trúc LiC 6 có dung lượng riêng vào khoảng 372 mAh/g , thấp hơn nhiều so với Li kim loại, do đó không đáp ứng được cho các ứng dụng mới phát triển gần đây và trong tương lai. Nhiều nghiên cứu được thực hiện nhằm cải thiện dung lượng của graphite, bao gồm thêm một lượng nhỏ kim loại vào cấu trúc của vật liệu tạo thành composite. Bởi vì có dung lượng lý thuyết cao (4.200 mAh/g, tương ứng với hợp kim Li 22 Si 5 ), silic trở thành sự lựa chọn hấp dẫn cho việc kết hợp với vật liệu truyền thống như graphite. 5 Tuy nhiên, sự giãn nở thể tích đáng kể (lên đến 400% so với Si ban đầu) đã khiến cho khả năng duy trì cấu trúc ổn định sau các chu kỳ phóng sạc là nhược điểm rất lớn cần được khắc phục của Si. 4 Nghiên cứu của B. Fuchsbichler và cộng sự cho thấy khi điều chỉnh tỉ lệ thích hợp của graphite và silic (C 2/3 Si 1/3 ) có thể cho dung lượng đạt tới 840 mAh/g. 6 Ngoài ra, trong báo cáo của C. Sujong và cộng sự khi nghiên cứu về phương pháp tổng hợp composite G-Si khả thi ứng dụng trong thương mại cũng cho dung lượng đạt khoảng 500 mAh/g. 7 Có thể thấy rằng vật liệu composite G‒Si được xem như một ứng viên đầy tiềm năng cho việc thay thế vật liệu graphite truyền thống bởi khả năng cho dung lượng cao, thích hợp ứng dụng vào các thiết bị, phương tiện yêu cầu mật độ năng lượng cao.

Nghiên cứu này khảo sát khả năng lưu trữ của ion Li + vào bên trong cấu trúc vật liệu composite G‒Si trong các hệ điện giải carbonate chứa 1 M muối LiPF 6 hòa tan trong các hệ dung môi EC‒DMC 1:1, EC‒DEC 1:1 và EC‒EMC 1:1 ( v/v ), từ đó đánh giá động học quá trình lưu trữ ion Li + vào bên trong cấu trúc vật liệu composite G‒Si.

PHƯƠNG PHÁP NGHIÊN CỨU

Hóa chất

Hóa chất sử dụng gồm: vật liệu composite graphite‒silic (G-Si, BTR, Trung Quốc), carbon dẫn C65 (Imerys, Bỉ), carboxymethyl cellulose (CMC, MTI, USA, M v = 400.000 g/mol), cao su styrene–butadiene (SBR, MTI, USA), ethylene carbonate (EC, Sigma-Aldrich, USA, 99%), dimethyl carbonate (DMC, Sigma-Aldrich, USA, 99%), ethylmethyl carbonate (EMC, Sigma-Aldrich, USA 99%), diethyl carbonate (DEC, Sigma-Aldrich, USA, 99%), lithium hexafluorophosphate (LiPF 6 , Sigma-Aldrich, USA, 99,99%), màng đồng (MTI, USA, 99,99%), kim loại Li (MTI, USA, 99,9%), màng ngăn polyethylene (Celgard, USA).

Tạo màng điện cực

Màng điện cực được chế tạo bằng cách trộn vật liệu điện cực composite G-Si, carbon dẫn C65, chất kết dính CMC và phụ gia kết dính SBR với tỉ lệ khối lượng lần lượt là 100¸1¸1,5¸2,5. Sau khi được trộn đồng nhất, hỗn hợp điện cực được phủ lên màng đồng bằng phương pháp doctor blade trên máy phủ màng tự động (MTI, Hoa Kì). Sau khi được sấy trong tủ sấy chân không ở 80 o C trong 12 giờ để loại bỏ hoàn toàn lượng dung môi còn sót lại, màng điện cực được đục thành dạng đĩa hình tròn (d = 12,7 mm) phù hợp mô hình pin cúc áo CR2032 (MTI, Hoa Kì). Khối lượng vật liệu hoạt điện khoảng 7 mg/cm 2 .

Chuẩn bị dung dịch điện giải

Các hệ điện giải được chuẩn bị bằng các hòa tan muối LiPF 6 trong các hệ dung môi EC‒DMC 1:1 ( v/v ), EC‒DEC 1:1 ( v/v ) và EC‒EMC 1:1 ( v/v ) với nồng độ muối là 1 M. Các hệ điện giải được khuấy ở nhiệt độ phòng ở tốc độ 300 rpm trong 12 giờ cho đồng nhất.

Phân tích hình thái, kích thước vật liệu

Hình thái vật liệu được quan sát bằng phương pháp kính hiển vi điện tử quét (SEM) trên thiết bị Hitachi S-4800 với thế gia tốc 10,0 kV. Thành phần bề mặt vật liệu được xác định thông qua đầu dò tán sắc năng lượng tia X (EDX) được tích hợp trên thiết bị SEM.

Phân tích nhiệt trọng lượng

Phương pháp phân tích nhiệt trọng lượng (TGA) được sử dụng để xác định thành phần các hợp chất trong mẫu composite, được phân tích trên thiết bị STA PT1600 (Linseis, Đức). Mẫu phân tích được đo từ nhiệt độ phòng đến 900 o C với tốc độ nâng nhiệt 10 o C/phút trong môi trường không khí khô với lưu lượng 60 mL/phút.

Đánh giá tính chất điện hóa

Pin cúc áo được lắp ráp với điện cực làm việc là màng composite G‒Si, điện cực đối là miếng kim loại Li. Giữa hai điện cực được ngăn cách bởi màng ngăn polyethylene thấm ướt bởi chất điện giải cần nghiên cứu. Toàn bộ quy trình được thực hiện trong tủ thao tác găng tay (glove box) chứa khí trơ Ar với nồng độ O 2 và H 2 O < 0,5 ppm.

Phép đo phóng sạc dòng cố định (GCPL) được thực hiện trong vùng thế 0,01‒2,00 V so với thế khử của Li + /Li, với mật độ dòng 40 mA/g. Phép đo phóng sạc ở các tốc độ khác nhau được thực hiện trong vùng thế tương tự, với các mật độ dòng thay đổi sau mỗi 5 chu kỳ, lần lượt là 20, 40, 60, và 80 mA/g. Các phép đo phóng sạc được thực hiện trên thiết bị kiểm tra pin CT3001A (LANHE, Trung Quốc).

Phương pháp quét thế vòng tuần hoàn (CV) được thực hiện trên thiết bị điện hóa đa năng MPG2 (Biologic, Pháp) với tốc độ quét 50 mV/s trong khoảng thế 0,01‒3 V.

Phép đo phổ tổng trở điện hóa (EIS) được thực hiện trước khi đo phóng sạc, tại chu kỳ 1, 10, 20, và 50 với biên độ thế 10 mV và tần số dao động thay đổi từ 500 kHz–10 mHz trên thiết bị điện hóa đa năng VSP3 (Biologic, Pháp).

Giá trị độ dẫn được tính toán từ phổ tổng trở điện hóa, áp dụng trên bình đo độ dẫn với hai điện cực Pt với giá trị hằng số điện cực ( K ) là 1 cm -1 (được hiệu chỉnh bằng dung dịch KCl 0,1 M). Các dung dịch điện giải được cho vào ngập hai bản Pt của điện cực đo độ dẫn và để ổn định đến nhiệt độ phòng. Hệ đo độ dẫn được kết nối với thiết bị điện hóa đa năng VSP3 (Biologic, Pháp) và tiến hành ghi nhận phổ tổng trở điện hóa (EIS) của hệ với biên độ thế là 10 mV, tần số dao động từ 1 MHz–100 mHz. Điện trở dung dịch ( R, W) là giao điểm của phổ EIS với trục Z’ ở đồ thị Nyquist. Giá trị độ dẫn điện riêng ( k , S/cm) của các dung dịch điện giải được tính theo hệ thức sau:

Giá trị hệ số khuếch tán theo giá trị thế mạch hở thu được từ phương pháp chuẩn độ dòng không đổi (GITT) được thực hiện trên thiết bị đo điện hóa đa năng MPG2 (Biologic, Pháp) ở mật độ dòng 40 mA/g, thời gian áp dòng ở mỗi xung là 45 phút và thời gian nghỉ giữa mỗi xung là 2 giờ.

KẾT QUẢ VÀ THẢO LUẬN

Hình thái và kích thước vật liệu

Ảnh hiển vi điện tử quét (SEM) của composite được thể hiện ở Figure 1 -a. Thành phần graphite xuất hiện ở dạng vảy với kích thước khoảng 500 nm, trong khi đó nano Si có dạng hình cầu với kích thước 100 nm, kết tụ lại với nhau và phân bố ngẫu nhiên giữa các lớp graphite. Các hạt sơ cấp kết tụ lại với nhau thành những hạt lớn hơn. Phổ tán sắc năng lượng tia X (EDX) được dùng để phân tích thành phần nguyên tố bề mặt của composite G‒Si ( Figure 1 -b). Trong đó, tỉ lệ khối lượng C/Si là 3/1.

Figure 1 . (a) Ảnh SEM và (b) thành phần khối lượng các nguyên tố trên bề mặt tính từ phổ EDX của vật liệu composite G‒Si

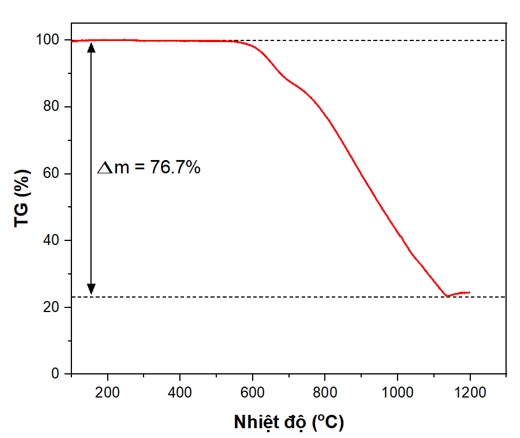

Phân tích nhiệt trọng lượng

Thành phần C và Si trong composite được xác định bằng phương pháp phân tích nhiệt trọng lượng (TGA) trong môi trường không khí khô ( Figure 2 ). Ở khoảng nhiệt độ thấp (< 550 o C), sự thay đổi về khối lượng là không đáng kể. Khi nhiệt độ tăng lên, thành phần carbon bị cháy trong môi trường không khí, dẫn đến sự sụt giảm khối lượng mẫu. Quá trình oxy hóa carbon chấm dứt ở 1.110 o C, tương ứng với sự sụt giảm về khối lượng đạt 76,7%, từ đó hàm lượng Si trong mẫu ước tính đạt 23,3%. Khi nhiệt độ tiếp tục tăng, khối lượng mẫu tăng nhẹ do có sự oxy hóa của thành phần Si, tương tự kết quả trước đó của Lee và cộng sự. 8 Dung lượng lý thuyết của vật liệu tương ứng đạt 1255 mAh/g.

Kết quả giá trị độ dẫn

Giá trị độ dẫn điện riêng ở 25 o C của các hệ điện giải chứa 1 M muối LiPF 6 được thể hiện ở Figure 3 . Giá trị độ dẫn điện riêng của ba loại điện giải giảm dần theo chiều EC‒DMC > EC‒EMC > EC‒DEC. Độ dẫn điện phụ thuộc vào nhiều yếu tố, trong đó hằng số điện môi (e) và độ nhớt (h) của dung môi là hai yếu tố chính ảnh hưởng độ dẫn của ba hệ điện giải nghiên cứu. Dung dịch điện giải có hằng số điện môi càng lớn, độ nhớt càng thấp thì có giá trị độ dẫn càng cao. Vì cả ba hệ dung dịch điện giải đang nghiên cứu đều chứa cùng một lượng muối hòa tan (1 M LiPF 6 ) và thành phần EC chiếm 50% thể tích dung môi, nên bản chất các các đồng dung môi còn lại là yếu tố quyết định độ dẫn. Theo công bố trước đây thì giá trị hằng số điện môi e của các dung môi EC, DMC, DEC, EMC ở 25 o C lần lượt nhận các giá trị là 89,78 ; 3,107 ; 2,805 ; 2,958 và giá trị độ nhớt h (cP) tương ứng ở 25 o C là 1,9 (40 o C) ; 0,59 ; 0,75 ; 0,65. 9 Vì e DMC > e EMC > e DEC và h DMC < h EMC < h DEC nên giá trị độ dẫn của hệ EC‒DMC là cao nhất (10,8 mS/cm), trong khi của hệ EC-DEC là thấp nhất (7,8 mS/cm).

Figure 3 . (a) Đồ thị Nyquist của các dung dịch điện giải đối với hệ đo độ dẫn và (b) giá trị độ dẫn điện riêng của các hệ điện giải chứa LiPF 6 1 M ở 25 o C.

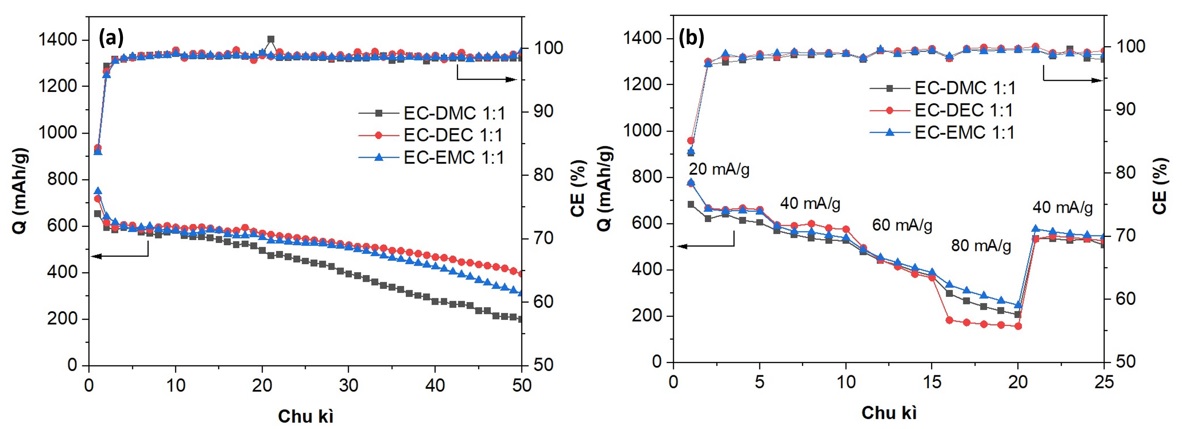

Kết quả phóng sạc dòng cố định/dòng thay đổi

Figure 4 mô tả đường cong phóng sạc của của điện cực composite G-Si trong các hệ điện giải cần khảo sát, bao gồm 1 M muối LiPF 6 hòa tan trong các hệ dung môi EC‒DMC 1:1, EC‒DEC 1:1 và EC‒EMC 1:1. Đường cong phóng sạc của vật liệu composite G‒Si mang đặc trưng của cả vật liệu graphite và silic. Đối với vật liệu đan cài graphite, cơ chế đan cài gồm 4 giai đoạn chính, tương ứng với khả năng đan cài ion Li + vào giữa các lớp graphene bên trong cấu trúc graphite, thể hiện qua sự phân chia thành các vùng thế phẳng/dốc ( Figure 4 ). Khi kết thúc quá trình phóng, graphite chuyển sang cấu trúc LiC 6 và đạt được dung lượng cao nhất theo lý thuyết là 372 mAh/g. 10 Đối với vật liệu silic, theo chiều dung lượng phóng điện tăng dần, sẽ có sự hình thành các hợp kim Li‒Si theo trình tự LiSi, Li 12 Si 7 , Li 15 Si 4 , và Li 22 Si 5 ,… trong đó dung lượng lý thuyết của Si đạt được cao nhất là 4.200 mAh/g, ứng với quá trình hình thành hợp kim Li 22 Si 5 . Khi so sánh giữa hai vật liệu này với nhau, có thể thấy được dung lượng lý thuyết của Si đạt cao hơn graphite 11,3 lần, tuy nhiên cũng vì vậy mà sự dãn nở thể tích diễn ra ở vật liệu Si trong suốt quá trình phóng sạc cao hơn graphite rất nhiều. Cụ thể, đối với vật liệu Si nguyên bản, thể tích đơn vị cấu trúc lập phương là 40,88 Å 3 , trong khi đó giá trị này ở trạng thái dung lượng cao nhất Li 22 Si 5 là 1617 Å 3 , tương ứng với sự giãn nở thể tích lên đến 3.955%. 11 Trái ngược lại với Si, sự dãn nở thể tích từ vật liệu graphite (C) sang trạng thái đan cài tối đa Li (LiC 6 ) là chỉ đạt khoảng 13,2%. 12 Sự kết hợp của hai vật liệu này làm tăng dung lượng riêng của vật liệu composite, vì vậy làm tăng mật độ năng lượng của vật liệu. Bên cạnh đó, việc kết hợp của graphite và Si làm giảm sự giãn nở thể tích của Si, vì vậy làm tăng độ bền của vật liệu điện cực.

Figure 4 . Đường cong phóng sạc chu kỳ 1 của điện cực composite G‒Si trong các hệ điện giải.

Ngoài ra, ở chu kỳ đầu tiên, có thể thấy được độ bất thuận nghịch giữa dung lượng phóng và dung lượng sạc, cụ thể dung lượng quá trình phóng cao hơn. Hiệu suất Coulomb (tỉ lệ giữa dung lượng quá trình sạc trên quá trình phóng) ở ba hệ EC ‒ DMC, EC ‒ DEC, và EC ‒ EMC gần bằng nhau và đạt giá trị lần lượt là 83,8%, 84,4%, và 83,7%. Điều này được giải thích là do ở quá trình phóng đầu tiên, màng điện cực trần khi tiếp xúc với chất điện giải sẽ xảy ra phản ứng phụ, trong đó có những sản phẩm bám lên bề mặt của màng tạo thành lớp thụ động (solid electrolyte interface, SEI). Lớp SEI này có tác dụng ngăn chặn điện cực khỏi những phản ứng phụ khi pin được phóng/sạc ở những chu kỳ tiếp theo, vì vậy hiệu suất Coulomb ở những chu kỳ sau đạt được gần như 100% ( Figure 5 -a). Dung lượng thuận nghịch đạt được của G ‒ Si trong hệ EC ‒ DMC, EC ‒ DEC, và EC ‒ EMC lần lượt là 652,8 mAh/g, 718,8 mAh/g, và 749,8 mAh/g với độ duy trì dung lượng sau 50 chu kỳ ở mật độ dòng 40 mA g -1 là 30,4%, 55,0%, và 41,6%. Như vậy, trong cả ba chất điện giải, hệ điện giải 1 M LiPF 6 /EC‒DEC 1:1 phù hợp nhất với điện cực G-Si không chỉ về dung lượng thuận nghịch mà còn cả về hiệu suất chu kỳ. Khi tăng mật độ dòng từ 20 mA/g đến 80 mA/g, giá trị dung lượng giảm nhanh ( Figure 5 -b). Ở 40 mA/g, dung lượng của ba mẫu vẫn theo thứ tự EC‒DEC > EC‒EMC > EC‒DMC, tương tự như kết quả đã phân tích ở Figure 5 -a. Ở mật độ dòng cao nhất (80 mA/g), độ sụt giảm dung lượng ở mẫu EC‒DEC là cao nhất, trong khi ở mẫu EC‒EMC là thấp nhất. Khi quay lại mật độ dòng thấp (40 mA/g), dung lượng riêng của vật liệu trong hệ EC‒EMC vẫn là cao nhất. Như vậy, khi mật độ dòng tăng, dung lượng riêng của G‒Si trong hệ điện giải EC‒EMC tốt hơn những mẫu còn lại.

Figure 5 . (a) Độ bền phóng/sạc theo chu kỳ và (b) độ tương thích của dung lượng ở các mật độ dòng khác nhau của vật liệu G‒Si trong các hệ điện giải.

Kết quả quét thế vòng tuần hoàn

Đường cong quét thế vòng tuần hoàn (CV) của vật liệu composite G‒Si trong các hệ điện giải được thể hiện ở Figure 6 . Đường cong CV ở tất cả các điện giải đều có hình dáng đặc trưng tương tự nhau, bao gồm mũi có cường độ cao ở vùng thế < 0,2 V và vùng phẳng cường độ thấp ở vùng thế > 0,2 V. Kết quả này phù hợp với đường cong phóng sạc của các mẫu, trong đó vùng mũi có cường độ cao tương ứng với vùng thế phẳng ở đường cong phóng sạc ( Figure 4 ). Khi so sánh giữa chu kỳ 1 và chu kỳ 2 giữa các mẫu điện giải khác nhau, sự khác biệt giữa hai chu kỳ là không rõ ràng. Điều này chứng tỏ sự hình thành lớp SEI ở chu kì đầu tiên không cao, dẫn đến hiệu suất Coulomb ở chu kì đầu tiên cao (> 80%) ( Figure 4 ) và kết quả tổng trở điện hóa ( Figure 7 ).

Figure 6 . Đường cong CV của vật liệu G‒Si trong các hệ điện giải: (a) EC‒DMC, (b) EC‒DEC, và (c) EC‒EMC.

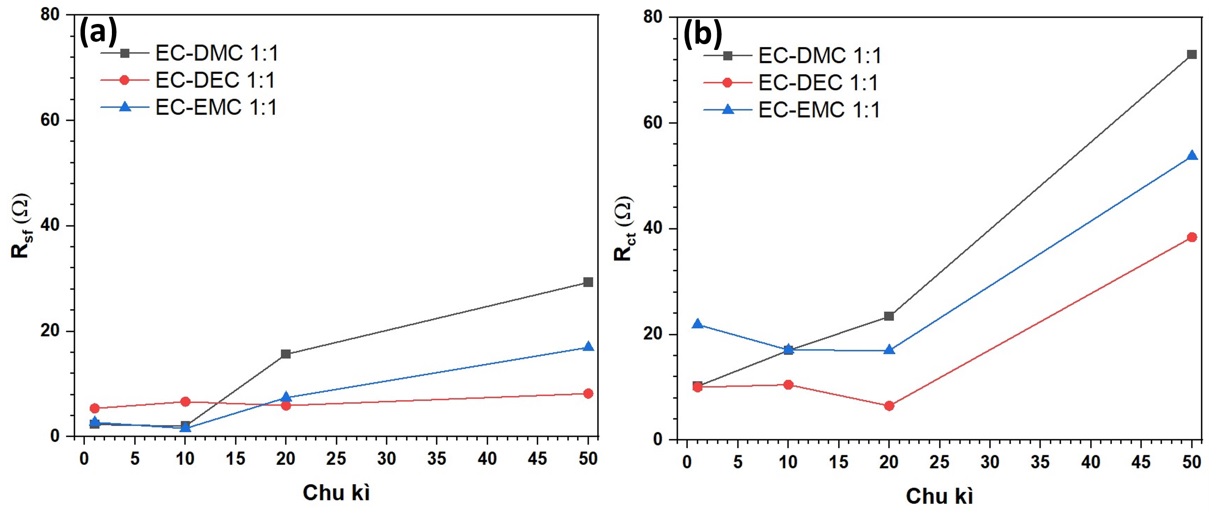

Kết quả tổng trở điện hóa

Phương pháp phổ tổng trở điện hóa được thực hiện để hiểu rõ thêm về quá trình hình thành và đặc tính lớp SEI trong suốt quá trình phóng/sạc ( Figure 8 -a,b,c). Dữ liệu tổng trở điện hóa được phân tích bằng mô hình mạch tương đương như Figure 8 -d, trong đó R s là điện trở dung dịch, R sf và CPE sf lần lượt là điện trở và điện dung của lớp SEI, R ct và CPE ct lần lượt là điện trở và điện dung của lớp điện kép. Nhìn chung, khi số chu kỳ tăng lên, các bán cung có xu hướng mở rộng, chứng tỏ quá trong quá trình phóng/sạc, có sự gia tăng của R sf và R ct .

Figure 8 . Kết quả EIS của G-Si qua các chu kỳ trong các hệ dung môi: (a) EC‒DMC, (b) EC‒DEC, (c) EC‒EMC và (d) mô hình mạch tương đương dùng để mô phỏng lại đường đo EIS.

Các giá trị R sf và R ct tính toán từ quá trình mô phỏng lại các dữ liệu thực nghiệm được thể hiện ở Figure 7 . Khi số chu kỳ tăng lên, giá trị R sf tăng nhẹ, trong khi R ct tăng nhanh hơn. Nguyên nhân có thể trong quá trình phóng/sạc lâu dài, cấu trúc Si bị giãn nở mạnh, từ đó hình thành những vi nứt vỡ làm giảm khả năng dẫn truyền electron, làm tăng nhanh điện trở R ct . Bên cạnh đó, do thành phần điện giải có EC, quá trình hình thành SEI từ EC sinh ra gốc tự do, tiếp tục tương tác với phân tử EC hiện có trong dung dịch điện giải, 13 vì vậy R sf tăng dần theo chu kỳ. Trong đó, độ tăng về R sf và R ct của EC ‒ DEC là nhỏ nhất nên khả năng duy trình dung lượng của mẫu này là tốt nhất. Mặc dù vậy, dung lượng của G ‒ Si trong hệ điện giải EC ‒ DEC vẫn kém nhất ở mật độ dòng cao (80 mA/g) do điện giải này có độ dẫn thấp (7,8 mS/cm). Trái ngược lại, giá trị R sf và R ct này ở mẫu EC ‒ DMC là cao nhất trong các mẫu nên độ duy trì dung lượng sau 50 chu kỳ là thấp nhất, phù hợp với kết quả ở Figure 5 -a. Ngoài ra, sự hình thành lớp SEI có điện trở tăng nhanh chóng ở điện giải EC ‒ DMC dẫn đến dung lượng thấp của vật liệu G-Si, mặc dù điện giải này có độ dẫn cao nhất trong ba loại điện giải nghiên cứu (10,8 mS/cm).

Kết quả chuẩn độ dòng không đổi

Giá trị hệ số khuếch tán của G ‒ Si ở trong vùng 10 -6 – 10 -12 cm 2 /s ( Figure 9 ). Có thể thấy rằng đường cong phóng điện của G ‒ Si trong cả ba hệ điện giải gồm bốn vùng phản ứng chính, tương ứng với bốn vùng phẳng có giá trị hệ số khuếch tán đạt cực tiểu được tô màu xám (kí hiệu I, II, III, IV). Trong cả bốn vùng trên, càng về cuối quá trình phóng điện, giá trị của các cực tiểu này càng nhỏ dần. Trong suốt quá trình phóng, ở các giai đoạn đầu tiên (I và II), hệ EC ‒ DEC ở gần trạng thái cân bằng hơn so với các hệ còn lại, biểu hiện ở thế hồi phục thấp nhất và hệ số khuếch tán cao nhất. Điều này phù hợp với kết quả đã thảo luận ở Figure 7 , trong đó giá trị R sf và R ct của hệ EC‒DEC là thấp nhất và tăng chậm nhất trong suốt quá trình phóng/sạc. Ở vùng III, hệ EC‒DEC có vùng thế phẳng dài hơn, và vùng có hệ số khuếch tán thấp dài hơn. Giá trị hệ số khuếch tán và thế hồi phục của ba hệ điện giải ở vùng bốn là gần như nhau.

Figure 9 . Giá trị thế hồi phục và hệ số khuếch tán theo lượng Li + đan cài vào vật liệu G‒Si.

KẾT LUẬN

Dung lượng và khả năng duy trì dung lượng của vật liệu G‒Si không chỉ bị ảnh hưởng bởi bản chất điện cực, độ dẫn của dung dịch điện giải mà còn bị ảnh hưởng mạnh bởi khả năng tạo thành lớp thụ động bề mặt (SEI) trong suốt quá trình phóng/sạc. Các điện giải sử dụng hệ dung môi EC và đồng dung môi DMC, DEC, hoặc EMC đã được khảo sát, trong đó mặc dù hệ EC‒DEC có giá trị độ dẫn điện thấp nhất nhưng lại có khả năng tương thích cao với vật liệu G‒Si khi phóng sạc ở mật độ dòng thấp trong suốt thời gian dài. Hệ EC‒DEC tạo được lớp SEI bền, ít thay đổi nhiều trong suốt quá trình phóng sạc, và bảo vệ tốt điện cực khởi những phản ứng phụ khi quá trình phóng sạc diễn ra liên tục. Quá trình khuếch tán của Li + vào vật liệu chia thành bốn vùng chính, góp phần tạo nên dung lượng của vật liệu G‒Si. Tại những vùng này, quá trình khuếch tán diễn ra chậm hơn, ion Li + khuếch tán nhiều hơn vào bên trong vật liệu.

DANH MỤC CÁC TỪ VIẾT TẮT

CMC: carboxymethyl cellulose

G‒Si: composite graphite-silic

EC: ethylene carbonate

EIS: electrochemical impedance spectroscopy (phổ tổng trở điện hóa)

EMC: ethylmethyl carbonate

DEC: diethyl carbonate

DMC: dimethyl carbonate

GCPL: galvanostatic cycling with potential limitation (phóng sạc dòng cố định)

GITT: galvanostatic intermittent titration technique (kĩ thuật chuẩn độ dòng không đổi).

SBR: styrene-butadiene rubber (cao su styrene-butadiene)

XUNG ĐỘT LỢI ÍCH

Các tác giả tuyên bố rằng họ không có xung đột lợi ích.

ĐÓNG GÓP CỦA CÁC TÁC GIẢ

Lê Minh Kha đóng góp các kết quả phân tích, thu thập số liệu và viết bản thảo. Nguyễn Văn Hoàng đóng góp dữ liệu tổng trở điện hóa, Nguyễn Thị Xuân My đóng góp trong việc viết bản thảo. Lê Mỹ Loan Phụng đóng góp trong việc hỗ trợ góp ý bản thảo.

LỜI CẢM ƠN

Nghiên cứu được tài trợ bởi Sở Khoa học và Công nghệ Thành phố Hồ Chí Minh qua đề tài mã số 54/2020/HĐ-QPTKHCN.

References

- Ding Y, Cano ZP, Yu A, Lu J, Chen Z. Automotive Li-ion batteries: current status and future perspectives. Electrochemical Energy Reviews. 2019;2(1):1-28. . ;:. Google Scholar

- Blomgren GE. The development and future of lithium ion batteries. Journal of The Electrochemical Society. 2016;164(1):A5019. . ;:. Google Scholar

- Obrovac M, Chevrier V. Alloy negative electrodes for Li-ion batteries. Chemical Reviews. 2014;114(23):11444-502. . ;:. PubMed Google Scholar

- Wang J, Chen Y, Qi L. The development of silicon nanocomposite materials for Li-Ion secondary batteries. The Open Materials Science Journal. 2011;5(1). . ;:. Google Scholar

- Jeschull F, Surace Y, Zürcher S, Spahr ME, Novák P, Trabesinger S. Electrochemistry and morphology of graphite negative electrodes containing silicon as capacity-enhancing electrode additive. Electrochimica Acta. 2019;320:134602. . ;:. Google Scholar

- Fuchsbichler B, Stangl C, Kren H, Uhlig F, Koller S. High capacity graphite-silicon composite anode material for lithium-ion batteries. Journal of Power Sources. 2011;196(5):2889-92. . ;:. Google Scholar

- Chae S, Choi SH, Kim N, Sung J, Cho J. Integration of graphite and silicon anodes for the commercialization of high‐energy lithium‐ion batteries. Angewandte Chemie International Edition. 2020;59(1):110-35. . ;:. PubMed Google Scholar

- Lee EH, Jeong BO, Jeong SH, Kim TJ, Kim YS, Jung Y. Effect of carbon matrix on electrochemical performance of Si/C composites for use in anodes of lithium secondary batteries. Bulletin of the Korean Chemical Society. 2013;34(5):1435-40. . ;:. Google Scholar

- Ponrouch A, Monti D, Boschin A, Steen B, Johansson P, Palacín MR. Non-aqueous electrolytes for sodium-ion batteries. Journal of Materials Chemistry A. 2015;3(1):22-42. . ;:. Google Scholar

- Asenbauer J, Eisenmann T, Kuenzel M, Kazzazi A, Chen Z, Bresser D. The success story of graphite as a lithium-ion anode material-fundamentals, remaining challenges, and recent developments including silicon (oxide) composites. Sustainable Energy Fuels. 2020;4(11):5387-416. . ;:. Google Scholar

- Chen X, Li H, Yan Z, Cheng F, Chen J. Structure design and mechanism analysis of silicon anode for lithium-ion batteries. Science China Materials. 2019;62(11):1515-36. . ;:. Google Scholar

- Schweidler S, de Biasi L, Schiele A, Hartmann P, Brezesinski T, Janek Jr. Volume changes of graphite anodes revisited: a combined operando X-ray diffraction and in situ pressure analysis study. The Journal of Physical Chemistry C. 2018;122(16):8829-35. . ;:. Google Scholar

- Wang A, Kadam S, Li H, Shi S, Qi Y. Review on modeling of the anode solid electrolyte interphase (SEI) for lithium-ion batteries. npj Computational Materials. 2018;4(1):1-26. . ;:. Google Scholar

Open Access

Open Access